Las principales razones que afectan la uniformidad de la resistividad radial de los monocristales son la planitud de la interfaz sólido-líquido y el efecto de plano pequeño durante el crecimiento del cristal.

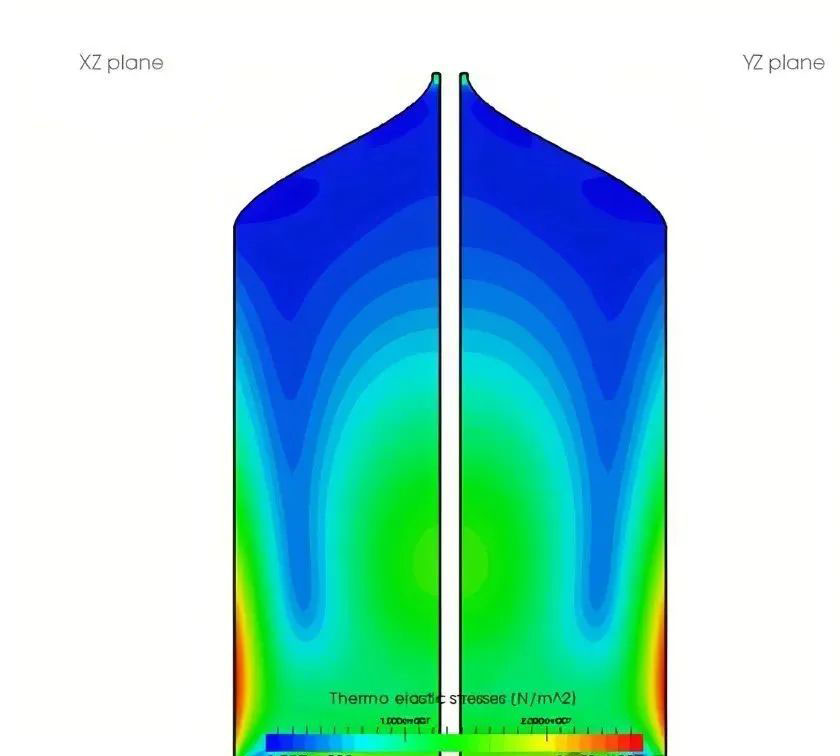

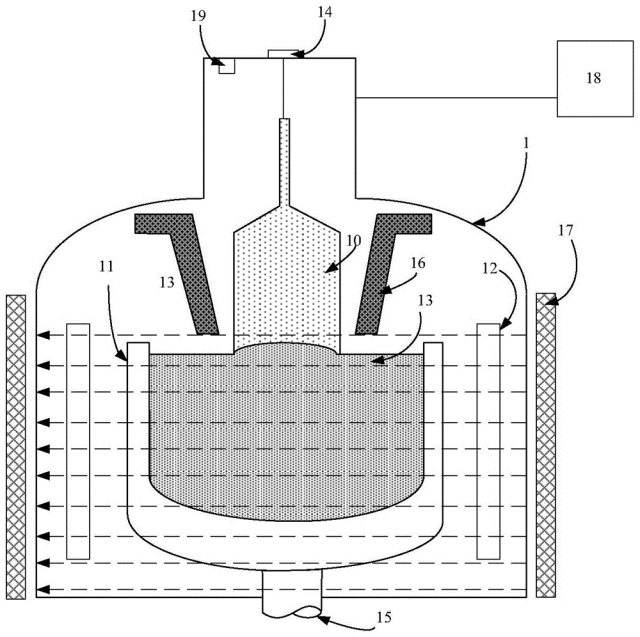

La influencia de la planitud de la interfaz sólido-líquido Durante el crecimiento del cristal, si la masa fundida se agita uniformemente, la superficie de igual resistencia es la interfaz sólido-líquido (la concentración de impurezas en la masa fundida es diferente de la concentración de impurezas en el cristal, por lo que la resistividad es diferente y la resistencia es igual solo en la interfaz sólido-líquido). Cuando la impureza K <1, la interfaz convexa con la masa fundida hará que la resistividad radial sea alta en el medio y baja en el borde, mientras que la interfaz cóncava con la masa fundida será lo opuesto. La uniformidad de resistividad radial de la interfaz plana sólido-líquido es mejor. La forma de la interfaz sólido-líquido durante la extracción de cristales está determinada por factores como la distribución del campo térmico y los parámetros operativos de crecimiento del cristal. En el monocristal de extracción recta, la forma de la superficie sólido-líquido es el resultado del efecto combinado de factores como la distribución de la temperatura del horno y la disipación de calor del cristal.

Al extraer cristales, existen cuatro tipos principales de intercambio de calor en la interfaz sólido-líquido:

▪ Calor latente de cambio de fase liberado por la solidificación del silicio fundido

▪ Conducción del calor de la masa fundida

▪ Conducción de calor hacia arriba a través del cristal.

▪ Calor por radiación hacia afuera a través del cristal.

El calor latente es uniforme en toda la interfaz y su tamaño no cambia cuando la tasa de crecimiento es constante. (Conducción de calor rápida, enfriamiento rápido y mayor tasa de solidificación)

Cuando la cabeza del cristal en crecimiento está cerca de la varilla de cristal semilla enfriada por agua del horno de monocristal, el gradiente de temperatura en el cristal es grande, lo que hace que la conducción de calor longitudinal del cristal sea mayor que el calor de radiación superficial, por lo que la interfaz sólido-líquido convexa a la masa fundida.

Cuando el cristal crece hasta el centro, la conducción de calor longitudinal es igual al calor de radiación superficial, por lo que la interfaz es recta.

En la cola del cristal, la conducción de calor longitudinal es menor que el calor de radiación superficial, lo que hace que la interfaz sólido-líquido sea cóncava con la masa fundida.

Para obtener un monocristal con resistividad radial uniforme, se debe nivelar la interfaz sólido-líquido.

Los métodos utilizados son:

①Ajuste el sistema térmico de crecimiento de cristales para reducir el gradiente de temperatura radial del campo térmico.

②Ajuste los parámetros de operación de extracción del cristal. Por ejemplo, para una interfaz convexa con respecto a la masa fundida, aumente la velocidad de tracción para aumentar la velocidad de solidificación del cristal. En este momento, debido al aumento del calor latente de cristalización liberado en la interfaz, la temperatura de fusión cerca de la interfaz aumenta, lo que resulta en la fusión de una parte del cristal en la interfaz, haciendo que la interfaz sea plana. Por el contrario, si la interfaz de crecimiento es cóncava hacia la masa fundida, la tasa de crecimiento se puede reducir y la masa fundida solidificará un volumen correspondiente, haciendo que la interfaz de crecimiento sea plana.

③ Ajuste la velocidad de rotación del cristal o crisol. Aumentar la velocidad de rotación del cristal aumentará el flujo de líquido a alta temperatura que se mueve de abajo hacia arriba en la interfaz sólido-líquido, haciendo que la interfaz cambie de convexa a cóncava. La dirección del flujo de líquido provocada por la rotación del crisol es la misma que la de la convección natural, y el efecto es completamente opuesto al de la rotación del cristal.

④ Aumentar la relación entre el diámetro interior del crisol y el diámetro del cristal aplanará la interfaz sólido-líquido y también puede reducir la densidad de dislocación y el contenido de oxígeno en el cristal. Generalmente, el diámetro del crisol: diámetro del cristal = 3~2,5:1.

Influencia del efecto avioneta

La interfaz sólido-líquido del crecimiento cristalino a menudo es curvada debido a la limitación de la isoterma de fusión en el crisol. Si el cristal se levanta rápidamente durante el crecimiento del cristal, aparecerá un pequeño plano en la interfaz sólido-líquido de los monocristales de germanio (111) y silicio. Es el (111) plano atómico compacto, normalmente llamado avión pequeño.

La concentración de impurezas en el área del avión pequeño es muy diferente a la del área del avión que no es pequeño. Este fenómeno de distribución anormal de impurezas en el área del avión pequeño se llama efecto del avión pequeño.

Debido al efecto del plano pequeño, la resistividad del área del plano pequeño disminuirá y, en casos severos, aparecerán núcleos de tubería con impurezas. Para eliminar la falta de homogeneidad de la resistividad radial causada por el efecto del avión pequeño, es necesario nivelar la interfaz sólido-líquido.

¡Invitamos a cualquier cliente de todo el mundo a visitarnos para seguir conversando!

https://www.semi-cera.com/

https://www.semi-cera.com/tac-coating-monocrystal-growth-parts/

https://www.semi-cera.com/cvd-coating/

Hora de publicación: 24 de julio de 2024