Crecimiento rápido del uso de monocristal de SiCCVD-SiC a granelFuente a través del método de sublimación

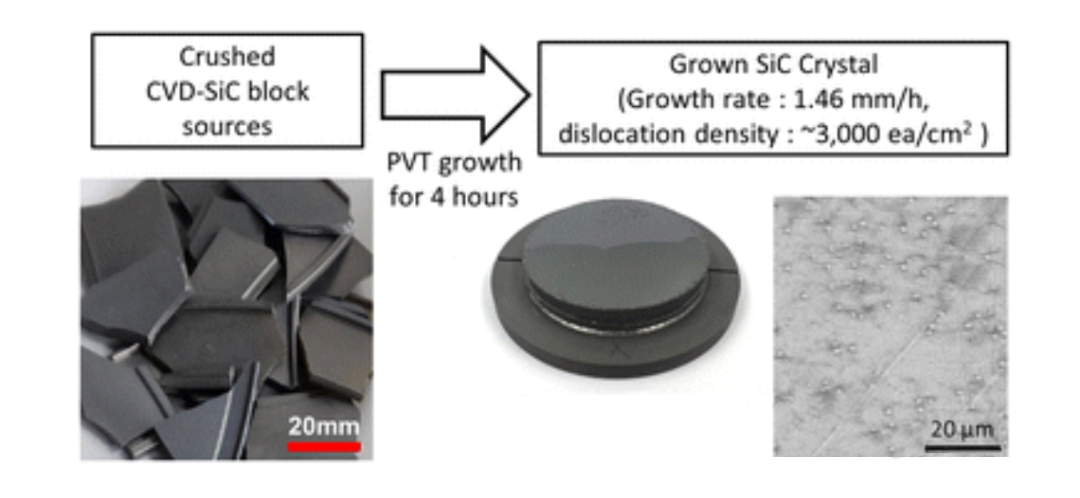

Usando recicladoBloques CVD-SiCComo fuente de SiC, los cristales de SiC se cultivaron con éxito a una velocidad de 1,46 mm/h mediante el método PVT. El microtubo del cristal crecido y las densidades de dislocación indican que, a pesar de la alta tasa de crecimiento, la calidad del cristal es excelente.

Carburo de silicio (SiC)es un semiconductor de banda prohibida ancha con excelentes propiedades para aplicaciones de alto voltaje, alta potencia y alta frecuencia. Su demanda ha crecido rápidamente en los últimos años, especialmente en el campo de los semiconductores de potencia. Para aplicaciones de semiconductores de potencia, los monocristales de SiC se cultivan sublimando una fuente de SiC de alta pureza a 2100-2500 °C, luego se recristalizan en un cristal semilla utilizando el método de transporte físico de vapor (PVT), seguido del procesamiento para obtener sustratos de monocristal en obleas. . Tradicionalmente,cristales de sicse cultivan utilizando el método PVT a una tasa de crecimiento de 0,3 a 0,8 mm/h para controlar la cristalinidad, que es relativamente lenta en comparación con otros materiales monocristalinos utilizados en aplicaciones de semiconductores. Cuando los cristales de SiC se cultivan a altas tasas de crecimiento utilizando el método PVT, no se ha descartado la degradación de la calidad, incluidas inclusiones de carbono, pureza reducida, crecimiento policristalino, formación de límites de grano y defectos de dislocación y porosidad. Por lo tanto, no se ha desarrollado un crecimiento rápido de SiC y la lenta tasa de crecimiento de SiC ha sido un obstáculo importante para la productividad de los sustratos de SiC.

Por otro lado, informes recientes sobre el rápido crecimiento de SiC han utilizado métodos de deposición química de vapor a alta temperatura (HTCVD) en lugar del método PVT. El método HTCVD utiliza un vapor que contiene Si y C como fuente de SiC en el reactor. HTCVD aún no se ha utilizado para la producción a gran escala de SiC y requiere más investigación y desarrollo para su comercialización. Curiosamente, incluso a una alta tasa de crecimiento de aproximadamente 3 mm/h, los monocristales de SiC se pueden cultivar con buena calidad cristalina utilizando el método HTCVD. Mientras tanto, los componentes de SiC se han utilizado en procesos de semiconductores en entornos hostiles que requieren un control de proceso de pureza extremadamente alta. Para aplicaciones de procesos de semiconductores, los componentes de SiC con una pureza de ~99,9999% (~6N) generalmente se preparan mediante el proceso CVD a partir de metiltriclorosilano (CH3Cl3Si, MTS). Sin embargo, a pesar de la alta pureza de los componentes CVD-SiC, estos se desechan después de su uso. Recientemente, los componentes de CVD-SiC desechados se han considerado como fuentes de SiC para el crecimiento de cristales, aunque todavía se requieren algunos procesos de recuperación, incluida la trituración y la purificación, para satisfacer las altas demandas de una fuente de crecimiento de cristales. En este estudio, utilizamos bloques CVD-SiC desechados para reciclar materiales como fuente para el crecimiento de cristales de SiC. Los bloques de CVD-SiC para el crecimiento de monocristales se prepararon como bloques triturados de tamaño controlado, significativamente diferentes en forma y tamaño en comparación con el polvo de SiC comercial comúnmente utilizado en el proceso PVT, por lo que se esperaba que el comportamiento del crecimiento de monocristales de SiC fuera significativamente diferente. diferente. Antes de realizar experimentos de crecimiento de monocristales de SiC, se realizaron simulaciones por computadora para lograr altas tasas de crecimiento y la zona térmica se configuró en consecuencia para el crecimiento de monocristales. Después del crecimiento de los cristales, los cristales crecidos se evaluaron mediante tomografía transversal, espectroscopia micro-Raman, difracción de rayos X de alta resolución y topografía de rayos X de haz blanco de sincrotrón.

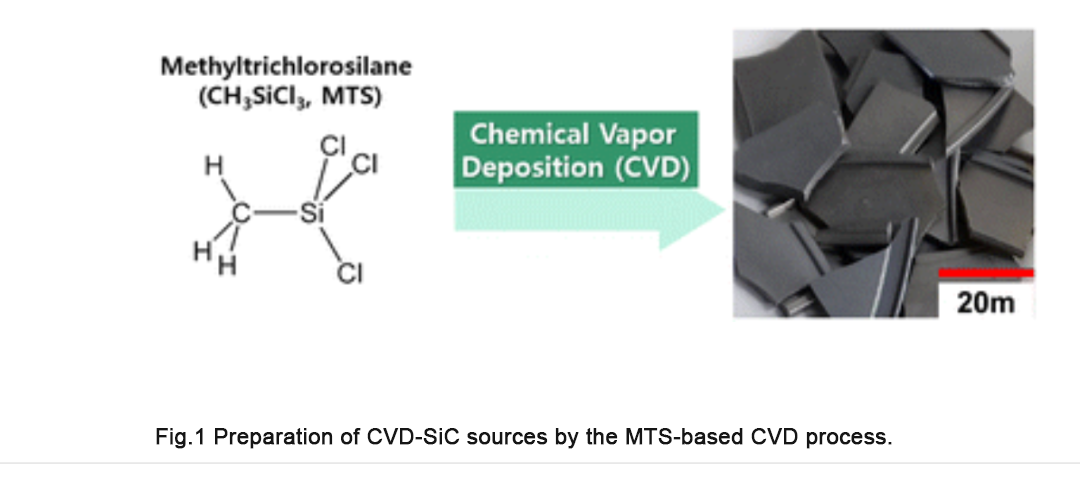

La Figura 1 muestra la fuente CVD-SiC utilizada para el crecimiento PVT de cristales de SiC en este estudio. Como se describe en la introducción, los componentes CVD-SiC se sintetizaron a partir de MTS mediante el proceso CVD y se les dio forma para su uso en semiconductores mediante procesamiento mecánico. Se dopó N en el proceso CVD para lograr conductividad para aplicaciones de procesos de semiconductores. Después de su uso en procesos de semiconductores, los componentes de CVD-SiC se trituraron para preparar la fuente para el crecimiento de cristales, como se muestra en la Figura 1. La fuente de CVD-SiC se preparó en forma de placas con un espesor promedio de ~0,5 mm y un tamaño de partícula promedio de 49,75 mm.

Figura 1: Fuente CVD-SiC preparada mediante el proceso CVD basado en MTS.

Figura 1: Fuente CVD-SiC preparada mediante el proceso CVD basado en MTS.

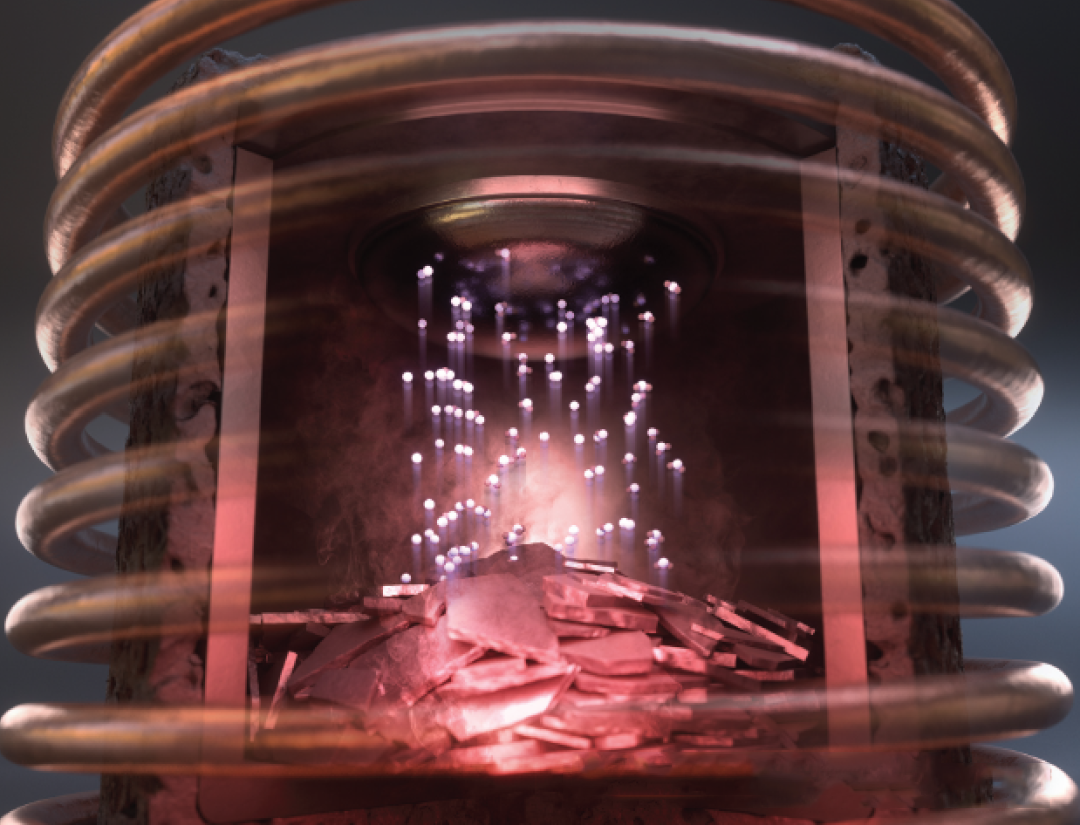

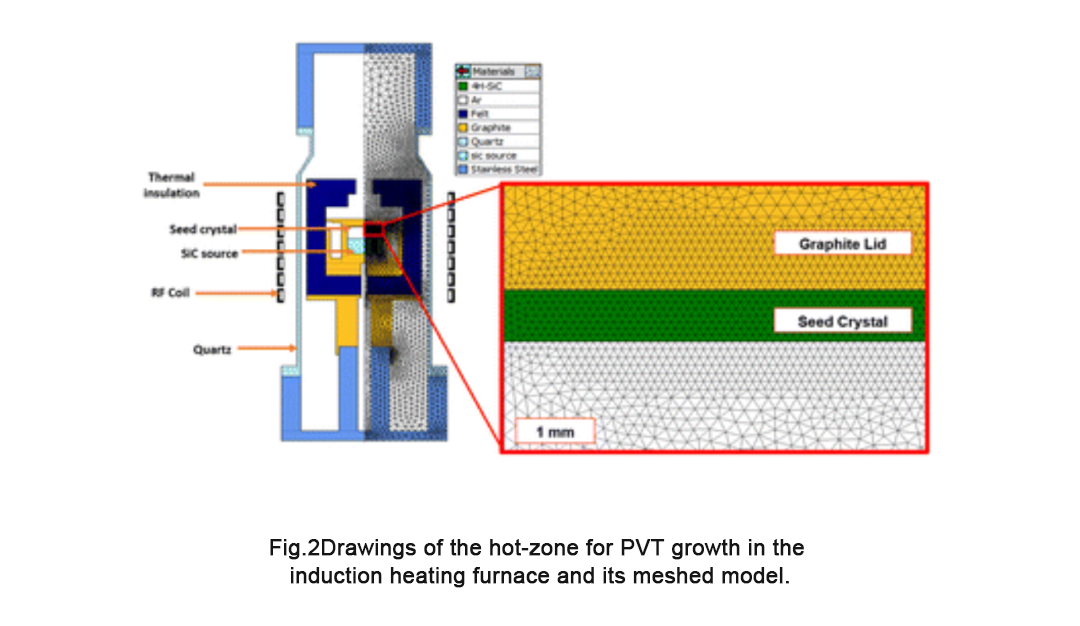

Utilizando la fuente CVD-SiC que se muestra en la Figura 1, se cultivaron cristales de SiC mediante el método PVT en un horno de calentamiento por inducción. Para evaluar la distribución de temperatura en la zona térmica, se utilizó el código de simulación comercial VR-PVT 8.2 (STR, República de Serbia). El reactor con la zona térmica se modeló como un modelo axisimétrico 2D, como se muestra en la Figura 2, con su modelo de malla. Todos los materiales utilizados en la simulación se muestran en la Figura 2 y sus propiedades se enumeran en la Tabla 1. Según los resultados de la simulación, se cultivaron cristales de SiC utilizando el método PVT en un rango de temperatura de 2250 a 2350 °C en una atmósfera de Ar a 35 Torr durante 4 horas. Se utilizó una oblea de 4H-SiC con un ángulo de 4° fuera del eje como semilla de SiC. Los cristales crecidos se evaluaron mediante espectroscopía micro-Raman (Witec, UHTS 300, Alemania) y XRD de alta resolución (HRXRD, X'Pert-PROMED, PANalytical, Países Bajos). Las concentraciones de impurezas en los cristales de SiC cultivados se evaluaron mediante espectrometría de masas dinámica de iones secundarios (SIMS, Cameca IMS-6f, Francia). La densidad de dislocación de los cristales crecidos se evaluó utilizando topografía de rayos X de haz blanco sincrotrón en la fuente de luz de Pohang.

Figura 2: Diagrama de zonas térmicas y modelo de malla del crecimiento de PVT en un horno de calentamiento por inducción.

Figura 2: Diagrama de zonas térmicas y modelo de malla del crecimiento de PVT en un horno de calentamiento por inducción.

Dado que los métodos HTCVD y PVT cultivan cristales en equilibrio de fase gas-sólido en el frente de crecimiento, el crecimiento rápido y exitoso de SiC mediante el método HTCVD generó el desafío del crecimiento rápido de SiC mediante el método PVT en este estudio. El método HTCVD utiliza una fuente de gas que se puede controlar fácilmente, mientras que el método PVT utiliza una fuente sólida que no controla directamente el flujo. El caudal proporcionado al frente de crecimiento en el método PVT puede controlarse mediante la tasa de sublimación de la fuente sólida mediante el control de la distribución de temperatura, pero no es fácil lograr un control preciso de la distribución de temperatura en sistemas de crecimiento prácticos.

Al aumentar la temperatura de la fuente en el reactor PVT, se puede aumentar la tasa de crecimiento de SiC aumentando la tasa de sublimación de la fuente. Para lograr un crecimiento estable de los cristales, el control de la temperatura en el frente de crecimiento es crucial. Para aumentar la tasa de crecimiento sin formar policristales, es necesario lograr un gradiente de alta temperatura en el frente de crecimiento, como lo muestra el crecimiento de SiC mediante el método HTCVD. Una conducción de calor vertical inadecuada hacia la parte posterior de la tapa debería disipar el calor acumulado en el frente de crecimiento a través de radiación térmica a la superficie de crecimiento, lo que lleva a la formación de superficies excedentes, es decir, crecimiento policristalino.

Tanto el proceso de transferencia de masa como el de recristalización en el método PVT son muy similares al método HTCVD, aunque difieren en la fuente de SiC. Esto significa que también se puede lograr un rápido crecimiento de SiC cuando la tasa de sublimación de la fuente de SiC es suficientemente alta. Sin embargo, lograr monocristales de SiC de alta calidad en condiciones de alto crecimiento mediante el método PVT presenta varios desafíos. Los polvos comerciales suelen contener una mezcla de partículas grandes y pequeñas. Debido a las diferencias de energía superficial, las partículas pequeñas tienen concentraciones de impurezas relativamente altas y se subliman antes que las partículas grandes, lo que lleva a concentraciones altas de impurezas en las primeras etapas de crecimiento del cristal. Además, a medida que el SiC sólido se descompone en especies de vapor como C y Si, SiC2 y Si2C a altas temperaturas, inevitablemente se forma C sólido cuando la fuente de SiC se sublima en el método PVT. Si el C sólido formado es lo suficientemente pequeño y liviano, en condiciones de crecimiento rápido, las pequeñas partículas de C, conocidas como “polvo de C”, pueden transportarse a la superficie del cristal mediante una fuerte transferencia de masa, lo que da como resultado inclusiones en el cristal crecido. Por lo tanto, para reducir las impurezas metálicas y el polvo de C, el tamaño de partícula de la fuente de SiC generalmente debe controlarse a un diámetro de menos de 200 μm, y la tasa de crecimiento no debe exceder ~0,4 mm/h para mantener una transferencia de masa lenta y excluir la flotación. C polvo. Las impurezas metálicas y el polvo de C provocan la degradación de los cristales de SiC crecidos, que son los principales obstáculos para el rápido crecimiento de SiC mediante el método PVT.

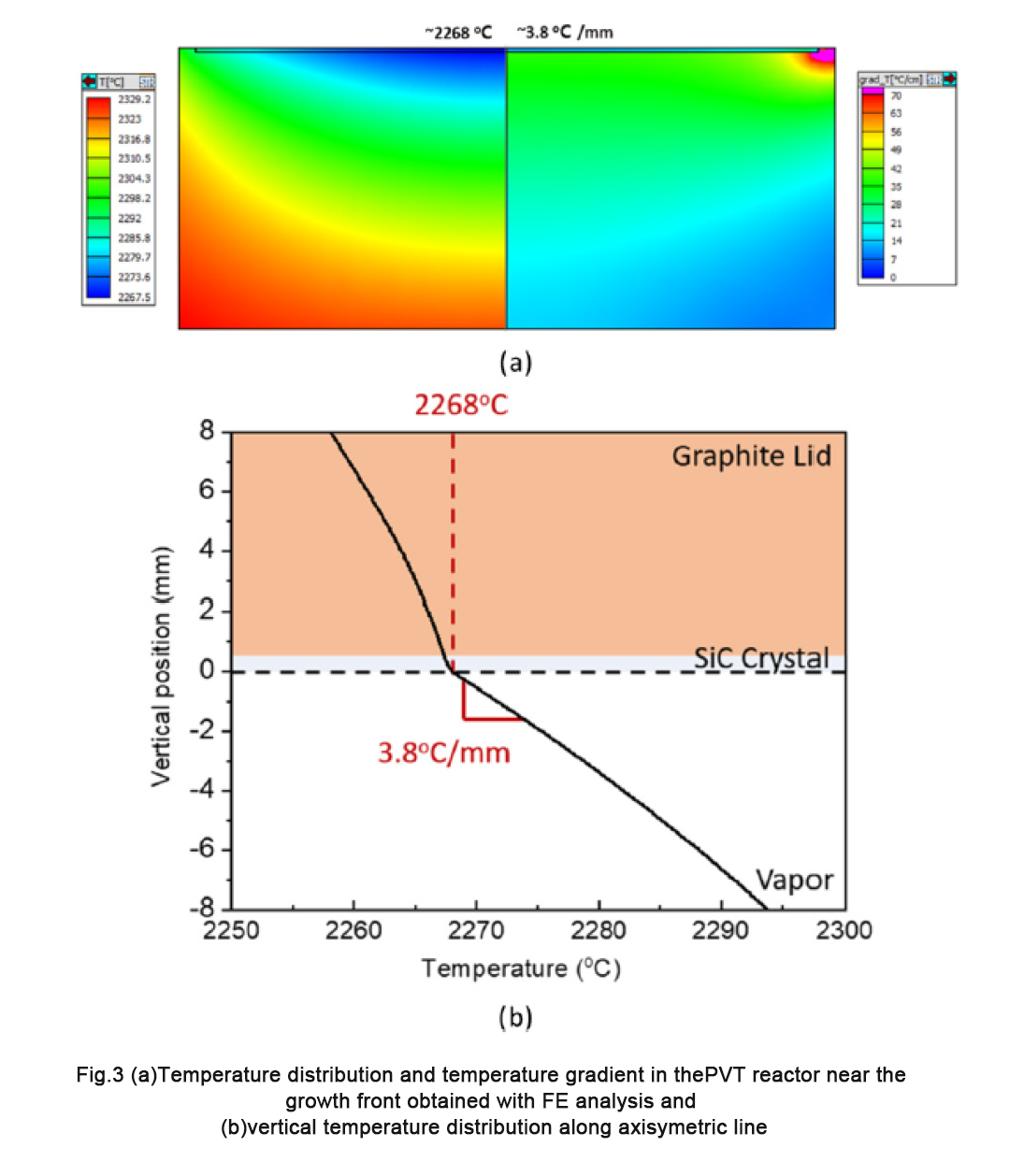

En este estudio, se utilizaron fuentes de CVD-SiC trituradas sin partículas pequeñas, eliminando el polvo de C flotante bajo una fuerte transferencia de masa. Por lo tanto, la estructura de la zona térmica se diseñó utilizando el método PVT basado en simulación multifísica para lograr un rápido crecimiento de SiC, y la distribución de temperatura simulada y el gradiente de temperatura se muestran en la Figura 3a.

Figura 3: (a) Distribución de temperatura y gradiente de temperatura cerca del frente de crecimiento del reactor PVT obtenidos mediante análisis de elementos finitos, y (b) distribución vertical de temperatura a lo largo de la línea axisimétrica.

En comparación con los ajustes típicos de la zona térmica para el crecimiento de cristales de SiC a una tasa de crecimiento de 0,3 a 0,8 mm/h bajo un pequeño gradiente de temperatura de menos de 1 °C/mm, los ajustes de la zona térmica en este estudio tienen un gradiente de temperatura relativamente grande de ∼ 3,8 °C/mm a una temperatura de crecimiento de ~2268°C. El valor del gradiente de temperatura en este estudio es comparable al rápido crecimiento de SiC a una velocidad de 2,4 mm/h utilizando el método HTCVD, donde el gradiente de temperatura se establece en ~14 °C/mm. A partir de la distribución vertical de temperatura que se muestra en la Figura 3b, confirmamos que no había ningún gradiente de temperatura inverso que pudiera formar policristales cerca del frente de crecimiento, como se describe en la literatura.

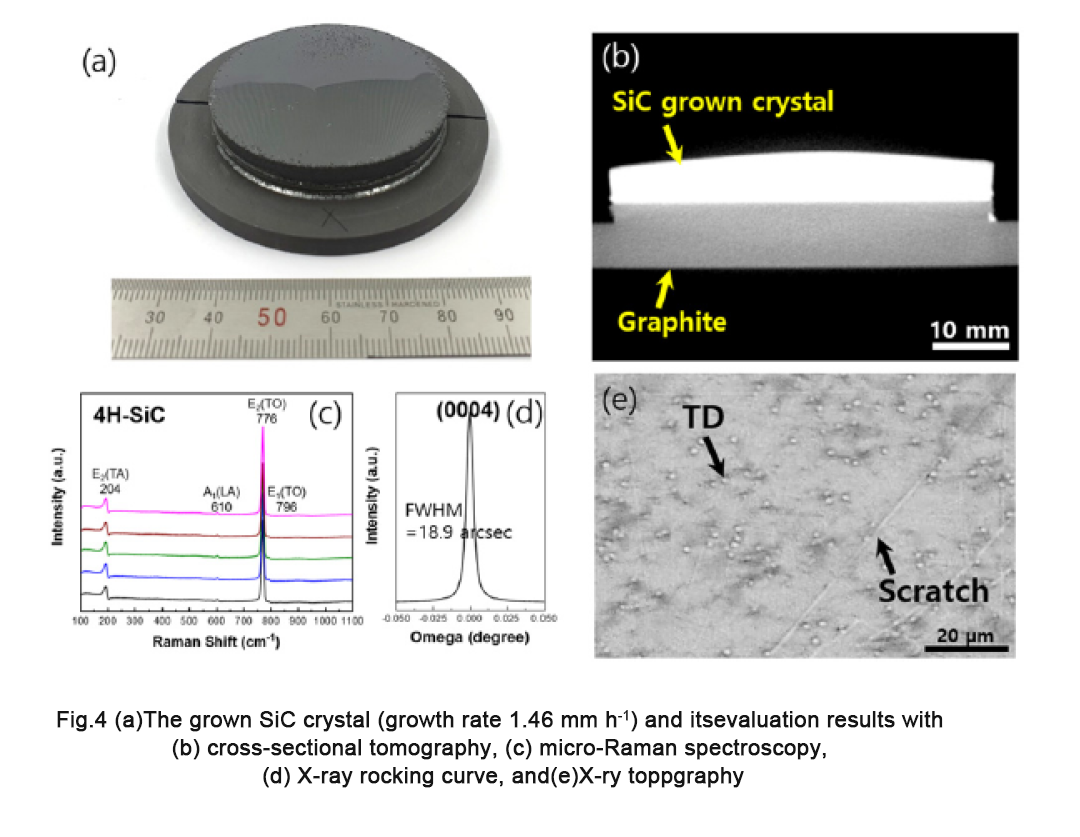

Utilizando el sistema PVT, se cultivaron cristales de SiC a partir de la fuente CVD-SiC durante 4 horas, como se muestra en las Figuras 2 y 3. En la Figura 4a se muestra un crecimiento representativo de los cristales de SiC a partir del SiC crecido. El espesor y la tasa de crecimiento del cristal de SiC que se muestran en la Figura 4a son 5,84 mm y 1,46 mm/h, respectivamente. Se investigó el impacto de la fuente de SiC en la calidad, politipo, morfología y pureza del cristal de SiC crecido que se muestra en la Figura 4a, como se muestra en las Figuras 4b-e. La imagen de tomografía transversal en la Figura 4b muestra que el crecimiento del cristal tenía forma convexa debido a las condiciones de crecimiento subóptimas. Sin embargo, la espectroscopía micro-Raman en la Figura 4c identificó el cristal crecido como una fase única de 4H-SiC sin inclusiones de politipo. El valor FWHM del pico (0004) obtenido del análisis de la curva de oscilación de rayos X fue de 18,9 segundos de arco, lo que también confirma la buena calidad del cristal.

Figura 4: (a) Cristal de SiC cultivado (tasa de crecimiento de 1,46 mm/h) y sus resultados de evaluación con (b) tomografía transversal, (c) espectroscopia micro-Raman, (d) curva de oscilación de rayos X y ( e) Topografía radiológica.

La Figura 4e muestra la topografía de rayos X del haz blanco que identifica rayones y dislocaciones de rosca en la oblea pulida del cristal crecido. Se midió que la densidad de dislocación del cristal crecido era de ~3000 ea/cm², ligeramente superior a la densidad de dislocación del cristal semilla, que era de ~2000 ea/cm². Se confirmó que el cristal crecido tenía una densidad de dislocación relativamente baja, comparable a la calidad del cristal de las obleas comerciales. Curiosamente, se logró un rápido crecimiento de cristales de SiC utilizando el método PVT con una fuente de CVD-SiC triturada bajo un gran gradiente de temperatura. Las concentraciones de B, Al y N en el cristal crecido fueron 2,18 × 10¹⁶, 7,61 × 10¹⁵ y 1,98 × 10¹⁹ átomos/cm³, respectivamente. La concentración de P en el cristal crecido estaba por debajo del límite de detección (<1,0 × 10¹⁴ átomos/cm³). Las concentraciones de impurezas fueron suficientemente bajas para los portadores de carga, excepto para el N, que fue dopado intencionalmente durante el proceso CVD.

Aunque el crecimiento de cristales en este estudio fue a pequeña escala considerando productos comerciales, la demostración exitosa de un rápido crecimiento de SiC con buena calidad de cristales utilizando la fuente CVD-SiC a través del método PVT tiene implicaciones significativas. Dado que las fuentes CVD-SiC, a pesar de sus excelentes propiedades, son competitivas en costos al reciclar materiales desechados, esperamos su utilización generalizada como una fuente prometedora de SiC para reemplazar las fuentes de SiC en polvo. Para aplicar fuentes CVD-SiC para un rápido crecimiento de SiC, se requiere optimizar la distribución de temperatura en el sistema PVT, lo que plantea más preguntas para futuras investigaciones.

Conclusión

En este estudio, se logró la demostración exitosa del rápido crecimiento de cristales de SiC utilizando bloques de CVD-SiC triturados en condiciones de gradiente de alta temperatura mediante el método PVT. Curiosamente, el rápido crecimiento de los cristales de SiC se logró reemplazando la fuente de SiC con el método PVT. Se espera que este método aumente significativamente la eficiencia de producción a gran escala de monocristales de SiC, reduciendo en última instancia el costo unitario de los sustratos de SiC y promoviendo el uso generalizado de dispositivos de potencia de alto rendimiento.

Hora de publicación: 19-jul-2024