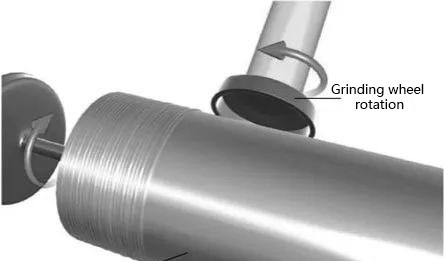

Laminación se refiere al proceso de rectificar el diámetro exterior de una varilla de cristal único de silicio en una varilla de cristal único del diámetro requerido utilizando una muela abrasiva de diamante y pulir una superficie de referencia de borde plano o una ranura de posicionamiento de la varilla de cristal único.

La superficie del diámetro exterior de la varilla monocristal preparada por el horno monocristal no es lisa ni plana, y su diámetro es mayor que el diámetro de la oblea de silicio utilizada en la aplicación final. El diámetro de varilla requerido se puede obtener laminando el diámetro exterior.

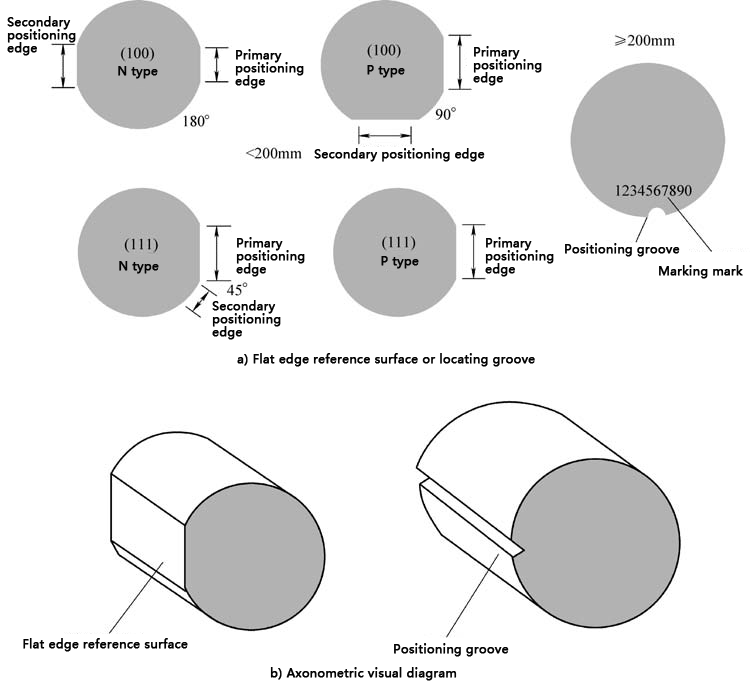

El laminador tiene la función de rectificar la superficie de referencia del borde plano o la ranura de posicionamiento de la varilla de monocristal de silicio, es decir, realizar pruebas direccionales en la varilla de monocristal con el diámetro requerido. En el mismo equipo de laminación, se rectifica la superficie de referencia del borde plano o la ranura de posicionamiento de la varilla monocristal. Generalmente, las varillas de monocristal con un diámetro inferior a 200 mm utilizan superficies de referencia de borde plano, y las varillas de monocristal con un diámetro de 200 mm o más utilizan ranuras de posicionamiento. Las varillas de monocristal con un diámetro de 200 mm también se pueden fabricar con superficies de referencia de borde plano, según sea necesario. El propósito de la superficie de referencia de orientación de la varilla de cristal único es satisfacer las necesidades de la operación de posicionamiento automatizado de equipos de proceso en la fabricación de circuitos integrados; indicar la orientación del cristal y el tipo de conductividad de la oblea de silicio, etc., para facilitar la gestión de la producción; el borde de posicionamiento principal o ranura de posicionamiento es perpendicular a la dirección <110>. Durante el proceso de envasado de chips, el proceso de corte en cubitos puede provocar la división natural de la oblea y el posicionamiento también puede evitar la generación de fragmentos.

Los objetivos principales del proceso de redondeo incluyen: Mejorar la calidad de la superficie: el redondeo puede eliminar rebabas e irregularidades en la superficie de las obleas de silicio y mejorar la suavidad de la superficie de las obleas de silicio, lo cual es muy importante para los procesos posteriores de fotolitografía y grabado. Reducción del estrés: se puede generar estrés durante el corte y procesamiento de obleas de silicio. El redondeo puede ayudar a liberar estas tensiones y evitar que las obleas de silicio se rompan en procesos posteriores. Mejora de la resistencia mecánica de las obleas de silicio: durante el proceso de redondeo, los bordes de las obleas de silicio se volverán más suaves, lo que ayuda a mejorar la resistencia mecánica de las obleas de silicio y a reducir los daños durante el transporte y el uso. Garantizar la precisión dimensional: mediante el redondeo se puede garantizar la precisión dimensional de las obleas de silicio, lo cual es crucial para la fabricación de dispositivos semiconductores. Mejora de las propiedades eléctricas de las obleas de silicio: El procesamiento de los bordes de las obleas de silicio tiene una influencia importante en sus propiedades eléctricas. El redondeo puede mejorar las propiedades eléctricas de las obleas de silicio, como reducir la corriente de fuga. Estética: Los bordes de las obleas de silicio son más suaves y hermosos después del redondeo, lo que también es necesario para ciertos escenarios de aplicación.

Hora de publicación: 30 de julio de 2024