2. Proceso experimental

2.1 Curado de la película adhesiva

Se observó que la creación directa de una película de carbón o la unión con papel de grafito sobreObleas de SiCrecubierto con adhesivo generó varios problemas:

1. En condiciones de vacío, la película adhesiva sobreObleas de SiCdesarrolló una apariencia de escamas debido a la liberación significativa de aire, lo que resultó en porosidad de la superficie. Esto impidió que las capas adhesivas se unieran adecuadamente después de la carbonización.

2. Durante la vinculación, elobleadebe colocarse sobre el papel grafito de una sola vez. Si se produce un reposicionamiento, una presión desigual puede reducir la uniformidad del adhesivo, lo que afecta negativamente la calidad de la unión.

3. En operaciones de vacío, la liberación de aire de la capa adhesiva provocó el desprendimiento y la formación de numerosos huecos dentro de la película adhesiva, lo que resultó en defectos de unión. Para solucionar estos problemas, es necesario secar previamente el adhesivo en laobleaSe recomienda unir la superficie utilizando una placa caliente después del recubrimiento por rotación.

2.2 Proceso de carbonización

El proceso de creación de una película de carbono en elOblea de semillas de SiCy unirlo al papel de grafito requiere la carbonización de la capa adhesiva a una temperatura específica para asegurar una unión firme. La carbonización incompleta de la capa adhesiva puede provocar su descomposición durante el crecimiento, liberando impurezas que afectan la calidad del crecimiento de los cristales. Por lo tanto, garantizar la carbonización completa de la capa adhesiva es crucial para la unión de alta densidad. Este estudio examina el efecto de la temperatura sobre la carbonización del adhesivo. Se aplicó una capa uniforme de fotorresistente a laobleasuperficie y se coloca en un horno tubular al vacío (<10 Pa). La temperatura se elevó a niveles preestablecidos (400 ℃, 500 ℃ y 600 ℃) y se mantuvo durante 3 a 5 horas para lograr la carbonización.

Los experimentos indicaron:

A 400 ℃, después de 3 horas, la película adhesiva no se carbonizó y apareció de color rojo oscuro; no se observó ningún cambio significativo después de 4 horas.

A 500 ℃, después de 3 horas, la película se volvió negra pero aún transmitía luz; sin cambios significativos después de 4 horas.

A 600 ℃, después de 3 horas, la película se volvió negra sin transmisión de luz, lo que indica una carbonización completa.

Por lo tanto, la temperatura de unión adecuada debe ser ≥600 ℃.

2.3 Proceso de aplicación del adhesivo

La uniformidad de la película adhesiva es un indicador crítico para evaluar el proceso de aplicación del adhesivo y garantizar una capa de unión uniforme. Esta sección explora la velocidad de centrifugado y el tiempo de recubrimiento óptimos para diferentes espesores de película adhesiva. la uniformidad

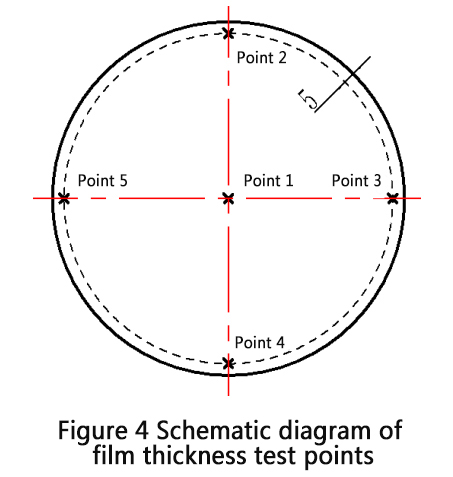

u del espesor de la película se define como la relación entre el espesor mínimo de la película Lmin y el espesor máximo de la película Lmax sobre el área útil. Se seleccionaron cinco puntos de la oblea para medir el espesor de la película y se calculó la uniformidad. La Figura 4 ilustra los puntos de medición.

Para la unión de alta densidad entre la oblea de SiC y los componentes de grafito, el espesor de la película adhesiva preferido es de 1 a 5 µm. Se eligió un espesor de película de 2 µm, aplicable tanto a la preparación de películas de carbono como a los procesos de unión de papel oblea/grafito. Los parámetros óptimos de spin-coating para el adhesivo carbonizante son 15 s a 2500 r/min, y para el adhesivo de unión, 15 s a 2000 r/min.

2.4 Proceso de vinculación

Durante la unión de la oblea de SiC al grafito/papel de grafito, es crucial eliminar completamente de la capa de unión el aire y los gases orgánicos generados durante la carbonización. La eliminación incompleta del gas produce huecos, lo que da lugar a una capa de unión no densa. El aire y los gases orgánicos se pueden evacuar mediante una bomba de aceite mecánica. Inicialmente, el funcionamiento continuo de la bomba mecánica garantiza que la cámara de vacío alcance su límite, lo que permite la eliminación completa del aire de la capa de unión. El rápido aumento de temperatura puede impedir la eliminación oportuna del gas durante la carbonización a alta temperatura, formando huecos en la capa de unión. Las propiedades adhesivas indican una desgasificación significativa a ≤120 ℃, estabilizándose por encima de esta temperatura.

Se aplica presión externa durante la unión para mejorar la densidad de la película adhesiva, facilitando la expulsión de aire y gases orgánicos, lo que da como resultado una capa de unión de alta densidad.

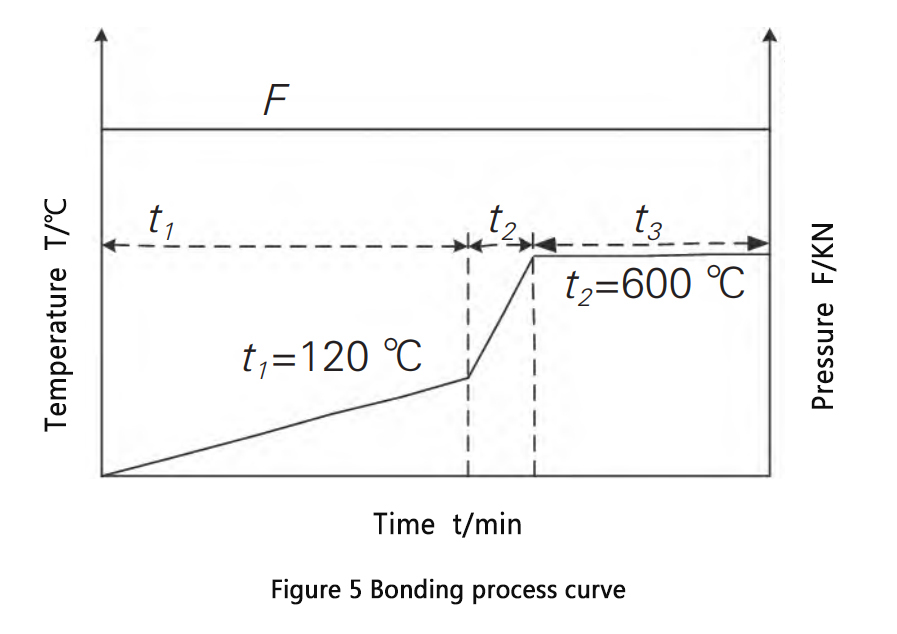

En resumen, se desarrolló la curva del proceso de unión que se muestra en la Figura 5. Bajo una presión específica, la temperatura se eleva hasta la temperatura de desgasificación (~120 ℃) y se mantiene hasta que se completa la desgasificación. Luego, la temperatura se aumenta hasta la temperatura de carbonización, se mantiene durante el tiempo requerido, seguido de un enfriamiento natural a temperatura ambiente, se libera presión y se retira la oblea unida.

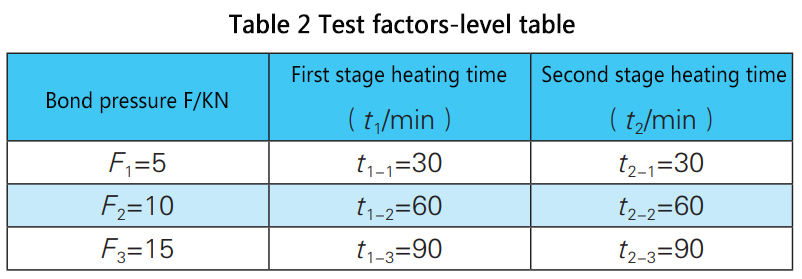

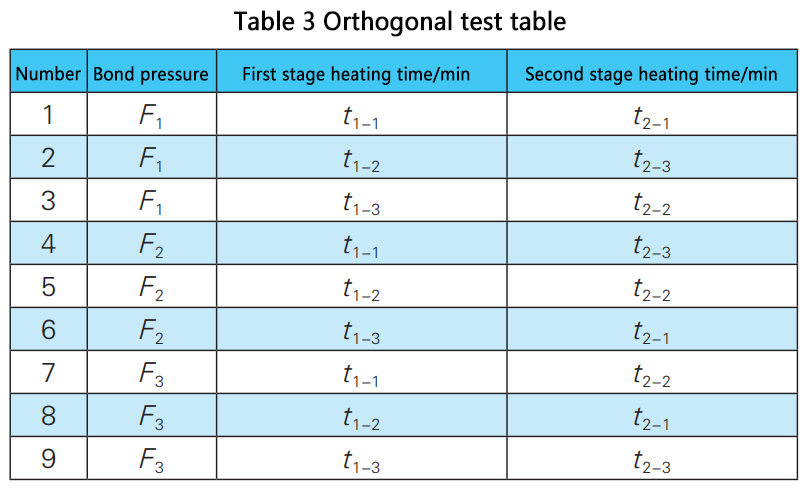

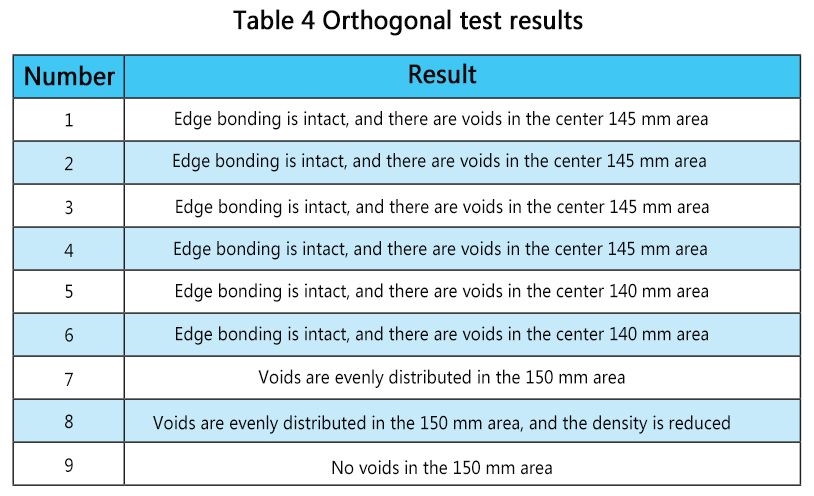

Según la sección 2.2, la película adhesiva debe carbonizarse a 600 ℃ durante más de 3 horas. Por lo tanto, en la curva del proceso de unión, T2 se establece en 600 ℃ y t2 en 3 horas. Los valores óptimos para la curva del proceso de unión, determinados a través de experimentos ortogonales que estudian los efectos de la presión de unión, el tiempo de calentamiento de la primera etapa t1 y el tiempo de calentamiento de la segunda etapa t2 sobre los resultados de la unión, se muestran en las Tablas 2-4.

Resultados indicados:

A una presión de unión de 5 kN, el tiempo de calentamiento tuvo un impacto mínimo en la unión.

A 10 kN, el área vacía en la capa de unión disminuyó con un calentamiento más prolongado de la primera etapa.

A 15 kN, extender el calentamiento de la primera etapa redujo significativamente los huecos y finalmente los eliminó.

El efecto del tiempo de calentamiento de la segunda etapa sobre la unión no fue evidente en las pruebas ortogonales. Al fijar la presión de unión en 15 kN y el tiempo de calentamiento de la primera etapa en 90 min, los tiempos de calentamiento de la segunda etapa de 30, 60 y 90 min dieron como resultado capas de unión densas y sin huecos, lo que indica que el tiempo de calentamiento de la segunda etapa había terminado. Poco impacto en la vinculación.

Los valores óptimos para la curva del proceso de unión son: presión de unión 15 kN, tiempo de calentamiento de la primera etapa 90 min, temperatura de la primera etapa 120 ℃, tiempo de calentamiento de la segunda etapa 30 min, temperatura de la segunda etapa 600 ℃ y tiempo de mantenimiento de la segunda etapa 3 horas.

Hora de publicación: 11 de junio de 2024